La quinta revolución industrial: la industria 5.0

La industria 5.0 es la quinta etapa de una serie de revoluciones industriales que han transformado los métodos de producción y los modelos económicos mundiales. Para comprender mejor su impacto, es importante repasar la evolución desde la primera revolución industrial hasta hoy.

De la primera a la quinta revolución industrial

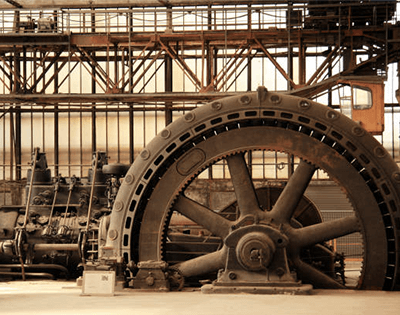

La Era Mecánica

La primera revolución industrial comienza a finales del siglo XVIII con la invención de la máquina de vapor por James Watt en 1769, sobre la cual registró una patente que revolucionaría el mundo. Esta innovación transforma los talleres artesanales en fábricas mecanizadas. La producción se vuelve mecánica, marcando el inicio de las pequeñas series industriales.

La Era Eléctrica

La segunda revolución industrial se basa en el uso de la electricidad y el petróleo. Con el tiempo, las máquinas se vuelven cada vez más eficientes. Es la era del taylorismo y de la producción en masa. Con la electrificación, surge el trabajo en cadena, aumentando considerablemente la productividad.

La Era de la Automatización

La llegada de la informática marca la tercera revolución industrial. La automatización de las líneas de producción se hace posible gracias a los robots programables. Es también la era de las telecomunicaciones y de la flexibilidad industrial. El modelo de Lean Manufacturing, iniciado por Toyota, pone fin al taylorismo al favorecer la mejora continua.

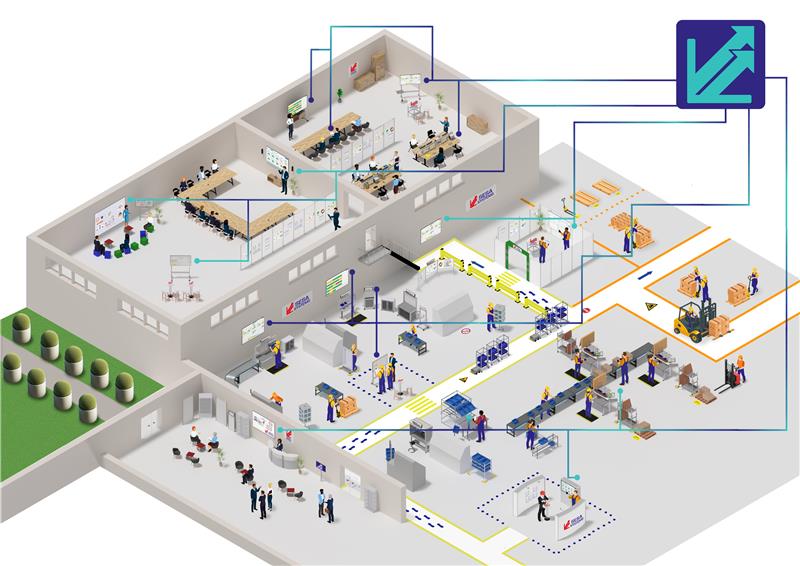

Industria 4.0: La Era de la Digitalización

La cuarta revolución industrial apareció en 2011. La industria 4.0 integra en las fábricas objetos tecnológicos y digitales con el fin de optimizar la actividad de la empresa. Los modos de producción se vuelven más inteligentes, ya que todos los objetos, máquinas y operadores de la cadena de valor están interconectados. Para lograrlo, la industria 4.0 se basa en 8 tecnologías.

Industria 5.0: La Era de la Inteligencia Artificial

La quinta revolución industrial marca el inicio de una nueva era centrada en la colaboración entre el ser humano y la máquina. La industria 5.0 tiene como objetivo integrar tecnologías avanzadas colocando al ser humano en el centro del proceso productivo. A diferencia de la automatización intensiva de la industria 4.0, esta revolución apuesta por la co-creación y la interacción armoniosa entre los operadores humanos y las máquinas inteligentes. Esto permite optimizar el rendimiento al mismo tiempo que se valorizan las competencias humanas. Para alcanzar estos objetivos, la industria 5.0 se basa en la inteligencia artificial (IA), la robótica colaborativa y tecnologías inmersivas como la realidad aumentada.

Las 8 tecnologías clave de la industria 4.0

IOT – Internet de las cosas

Este término inglés, Internet of Things, designa la materialización de internet en el mundo real. Engloba todos los objetos, ya sean vehículos, edificios u otros, siempre que estén conectados a una red de internet. Es decir, debe existir un chip electrónico, un sensor u otra forma de conectividad para que los objetos estén conectados y puedan comunicarse entre sí, recopilar e intercambiar información. El IOT permite así controlar y supervisar objetos a distancia.

CPS – Sistemas ciberfísicos

Un sistema ciberfísico es un sistema que intercambia información de forma autónoma, controla procesos y desencadena acciones en función de las “circunstancias”. Esto se realiza mediante sensores físicos que envían información a un servidor de decisión, el cual a su vez activa una acción. Este sistema forma un bucle de decisión capaz de actuar de manera continua sobre su entorno.

Twin models – Gemelo digital

Según Raksmey Han, un gemelo digital es, en la mayoría de los casos, un modelo 3D de un proceso, un producto o un servicio. Es una réplica modelada mediante sensores colocados en el objeto principal con el fin de recopilar datos. Gracias a ello, es posible conocer la posición del objeto en el espacio, su estado, su temperatura, etc.

Las impresoras 3D

La fabricación aditiva o impresión 3D es una herramienta que permite crear objetos físicos capa por capa mediante la adición sucesiva de material. En el contexto de la industria 4.0, la impresión 3D permite producir productos únicos y personalizados de forma rápida y a bajo coste.

La ciberseguridad

La ciberseguridad es la protección de los sistemas conectados a Internet frente a amenazas informáticas que afectan al hardware, el software y los datos. Dado que la Industria 4.0 desarrolla el Internet de las Cosas, es más que necesario proteger los sistemas informáticos contra el robo de datos y el riesgo de toma de control remota de las herramientas de producción, asegurando así sus activos.

Cobot – Robot colaborativo

Los cobots son robots colaborativos implementados en las fábricas de producción industrial. Esto significa que los robots trabajan junto al operario. De hecho, el cobot se convierte en un compañero que ayuda al operario en su trabajo diario. Estos robots son seguros y asisten al operario en las tareas más duras o repetitivas.

Cloud Computing

El Cloud Computing, o computación en la nube en español, es una red compartida y bajo demanda que da acceso a servicios y recursos informáticos como servidores, bases de datos, almacenamiento o software a través de internet, con el objetivo de ofrecer una innovación más rápida, recursos flexibles y economías de escala.

RA – Realidad aumentada

Esta tecnología permite integrar elementos virtuales en 3D dentro de un entorno real. El principio es simple: combinar lo virtual y lo real para obtener información de manera rápida para todos los colaboradores. De este modo, la realidad aumentada incrementa la eficiencia del trabajador, al igual que los cobots.

¿Qué herramientas para llevar a cabo su transformación digital?

Puede encontrar todas nuestras soluciones de productos para la industria 5.0 y nuestros programas informáticos que integran estas tecnologías para ayudarle a lograr con éxito su transformación digital.

¿Por qué adoptar la industria 5.0?

Aumente la productividad gracias a una fábrica flexible

Desde la cuarta revolución industrial, la industria 4.0 ofrece una ventaja competitiva decisiva al mejorar la calidad de los productos, reducir los tiempos de inactividad y optimizar la eficiencia operativa. Gracias a la recopilación de datos en tiempo real, es posible tomar decisiones estratégicas más informadas y anticipar mejor las necesidades de mantenimiento. Con SESAHUB, nuestro software de gestión visual, puede supervisar sus indicadores de rendimiento en tiempo real. Además, el módulo SESA CHECK facilita la gestión de auditorías internas integrando análisis estadísticos completos y eliminando el uso de papel.

¿Listo para adoptar la industria 5.0?

La transición hacia la industria 5.0 es una oportunidad estratégica para su empresa. Descubra nuestras soluciones adaptadas a sus necesidades y contáctenos para un acompañamiento personalizado.