Vos collaborateurs mettent 5 minutes à retrouver un document sur leur bureau, ou encore un outil dans leur espace de travail ? Voir un tel environnement encombré et surchargé ne les motive plus à travailler, ou à s’impliquer pour atteindre l’objectif ? Gagnez en efficacité en améliorant votre environnement de travail en optant pour la méthode 5S qui résoudra tous ces problèmes d’organisation au sein de vos services, bureaux, ateliers.

Définition de la technique de management les 5S

La méthode 5S est une pratique d’optimisation des conditions et de l’environnement de travail, du temps de travail en veillant à ce que cet environnement reste bien rangé, nettoyé, sécurisé, en y instaurant de la rigueur. Le 5S est un système de travail facile et rapide à mettre en place. D’origine japonaise, elle est constituée de 5 étapes. Plusieurs significations peuvent être associées. Tout dépend de votre activité car les 5S ont été conçus pour les ateliers, les usines mais peuvent très bien s’adapter dans les services, les bureaux ou encore chez vous ! Voici en détails les 5S de la méthode 5S du Lean Management.

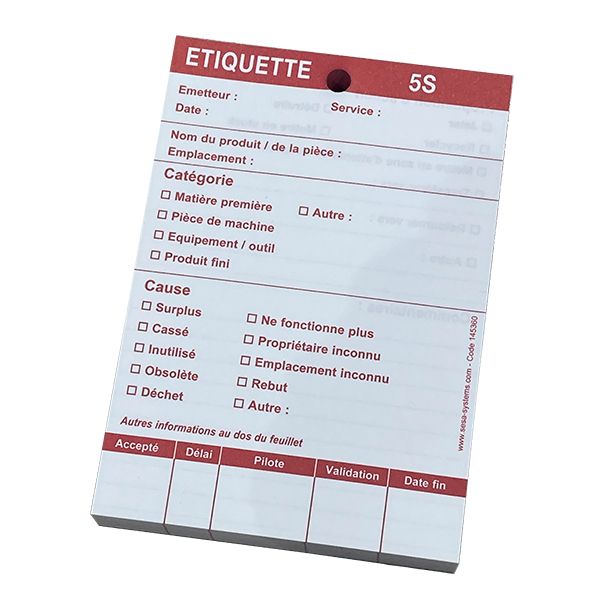

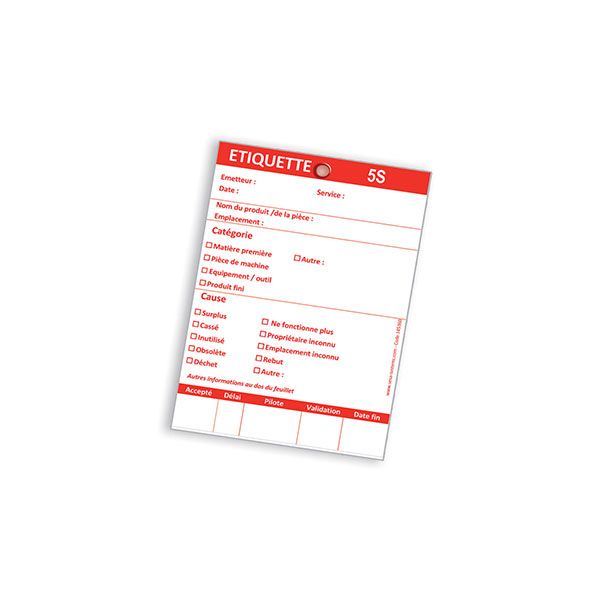

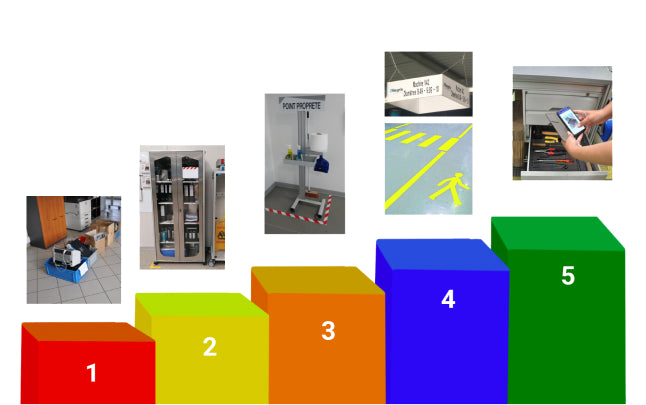

1er S : SEIRI

ELIMINER, c’est la première des priorités des 5S. Commencer par se débarrasser de tout ce dont on n’a pas besoin. Il est important de garder mais aujourd’hui il est tout aussi important de jeter. Et surtout ce qui est fondamental, c’est de savoir ce qui doit être gardé ou jeté.

2ème S : SEITON

RANGER, c’est placer quelque chose à un endroit précis afin de pouvoir le retrouver tout de suite dès qu’on en a besoin et ainsi éviter de perdre du temps à chercher.

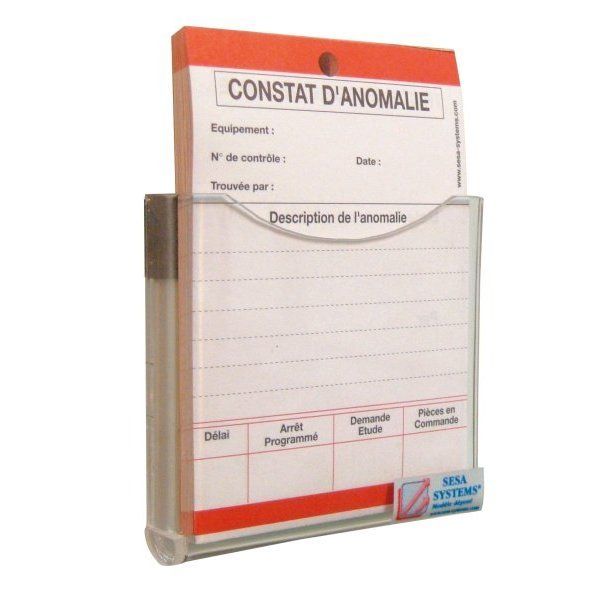

3ème S : SEISO

NETTOYER, le nettoyage des bureaux, des lieux de travail et des moyens de production va bien au-delà de la propreté. En ce qui concerne les machines et l’outillage par exemple, c’est un premier pas vers l’auto-maintenance : souvent, c’est au moment du nettoyage que l’on détecte les anomalies et les usures prématurées.

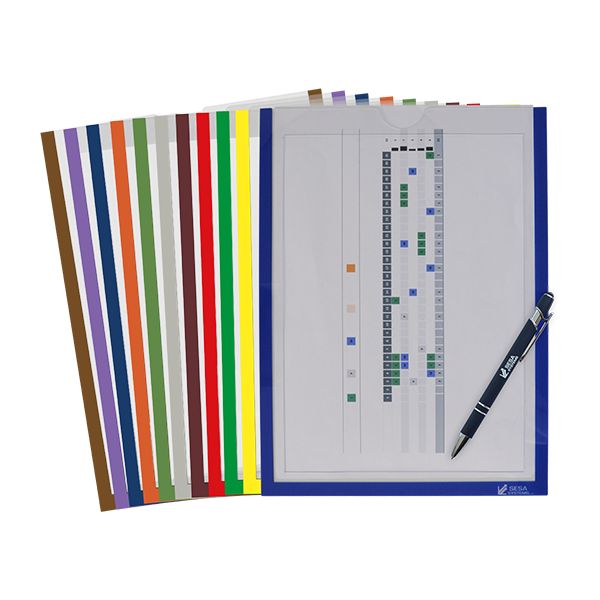

4ème S : SEIKETSU

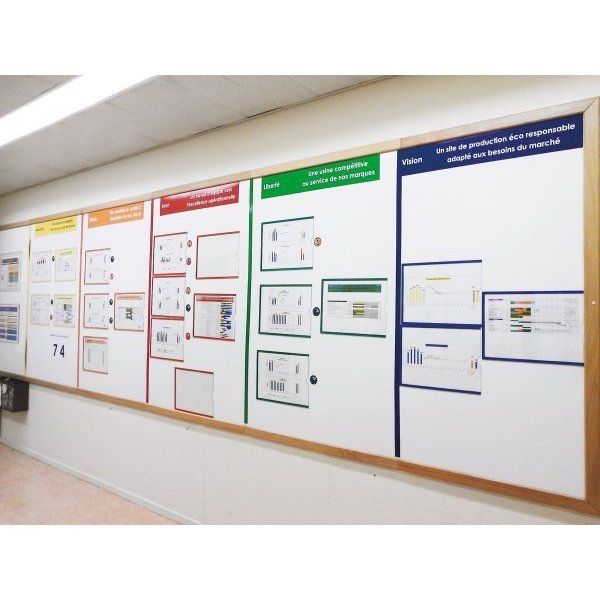

STANDARDISER, c’est à ce stade que sont définies les règles par lesquelles le lieu de travail restera débarrassé des objets inutiles, rangé, nettoyé. Pour éliminer les risques de désordre, Takashi Osada préconise le management visuel qui s’appuie sur un certain nombre d’aides.

5ème S : SHITSUKE

RESPECTER, il faut respecter les règles précédemment établies et donc encourager le personnel à adhérer à ces règles. Il s’agit de faire systématiquement ce qu’il faut faire, de faire en sorte que les 5S deviennent une habitude.

Démarche créée par le TPS, Toyota Production System

La méthode 5S a été développée par le groupe Toyota dans le cadre du TPS, Toyota Production System. La démarche 5S a pour but d'améliorer l’environnement de travail du collaborateur, mais ce n'est pas la seule méthode Lean créée par Toyota. Inspiré du Fordisme, le Toyotisme s’est avéré efficace et a été approfondi afin de créer les 5S. Cette technique remodelée a fait ses preuves à travers le temps. C’est un outil de gestion d’entreprise permettant :

- D'éviter au maximum le gaspillage de temps et d’énergie

- De vérifier au fur et à mesure de la chaîne de production la qualité des produits

- Produire selon la méthode Kanban afin d’éviter la surproduction ou son contraire

- Être à l'écoute de ses opérateurs pour fluidifier la communication.

But de la technique de management : les 5S

Le progrès est possible si tous s’engagent ensemble. Cet engagement collectif commence par la prise en compte de l’environnement de travail de chacun (machine, ligne, laboratoire, bureau, magasin…).

Au-delà d’une simple technique d’ordre, les 5S sont surtout une méthode de management participatif permettant de responsabiliser le personnel dans l’amélioration de l'organisation d’un site. Cette action nécessite la participation de tous les niveaux hiérarchiques.

Les 5S sont un prérequis indispensable dans la démarche d’amélioration continue : ils permettent de partager l’état d’esprit nécessaire à l’amélioration continue.

La méthode 5S se base sur la constatation qu’un espace propre et bien rangé est propice à une production de bonne qualité.

Avantages de la méthode 5S

Résultats directs

- Instauration du rangement et de la propreté sur les postes de travail et leur environnement

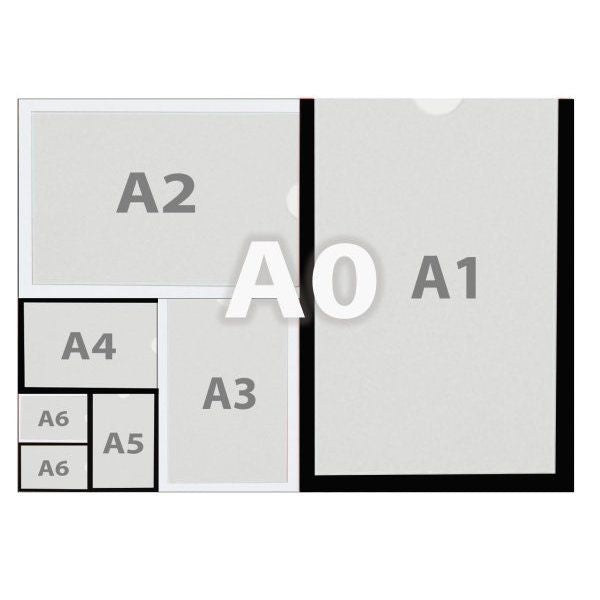

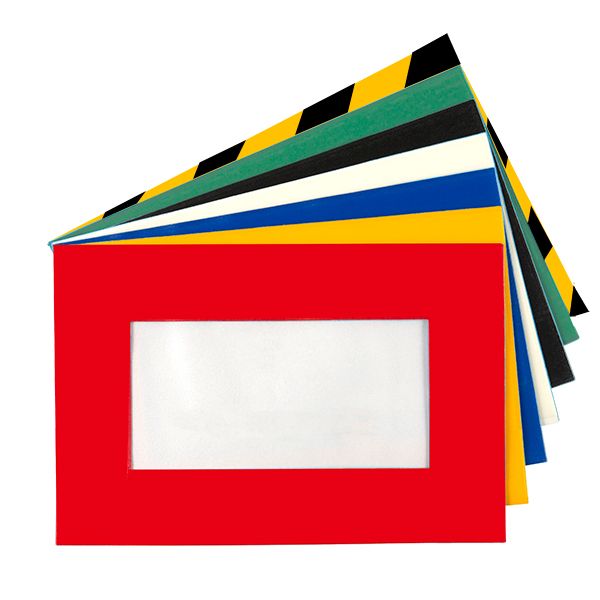

- Mise en place d’une organisation visuelle

- Élimination des gaspillages de temps et de matière au quotidien

- Amélioration des flux

- Diminution des risques d’accidents de travail

- Meilleures conditions de travail

- Amélioration générale de l’environnement

- Meilleure image du site pour les visiteurs

- Amélioration de la maîtrise des équipements

Avantages en termes de comportements

- Communiquer et piloter une équipe à partir de thématiques définies : les 5S

- Établir des standards (règles)

- Capitaliser les savoirs et savoir-faires

- Respecter des engagements et des règles collectives

- Remettre en cause ses habitudes

- Exprimer des initiatives et des solutions créatives

- Déléguer certaines activités aux acteurs internes

- Rendre pérennes les résultats acquis et progresser

- Amélioration des flux

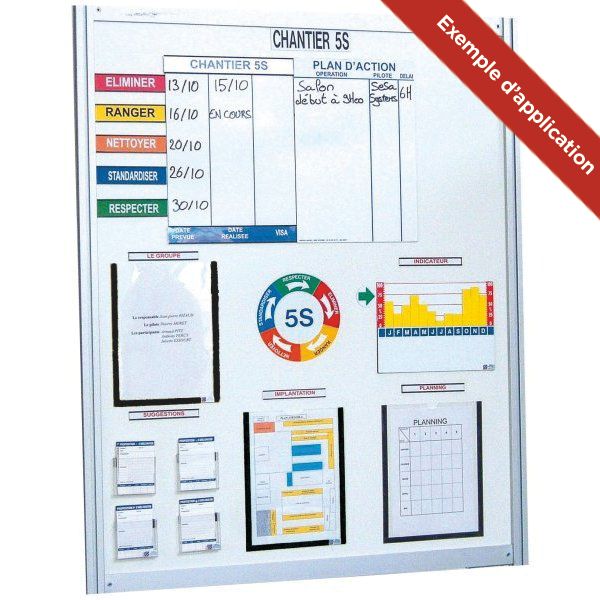

Poste de travail avec les 5S

La méthode 5S valorise l’image de vos postes de travail, établis, îlots, secteurs, ateliers de production et offre :

- Une esthétique nouvelle par sa structure modulable en aluminium

- Une hausse de la productivité et de l’efficacité

- Une diminution des accidents et des pannes ou défaillances techniques

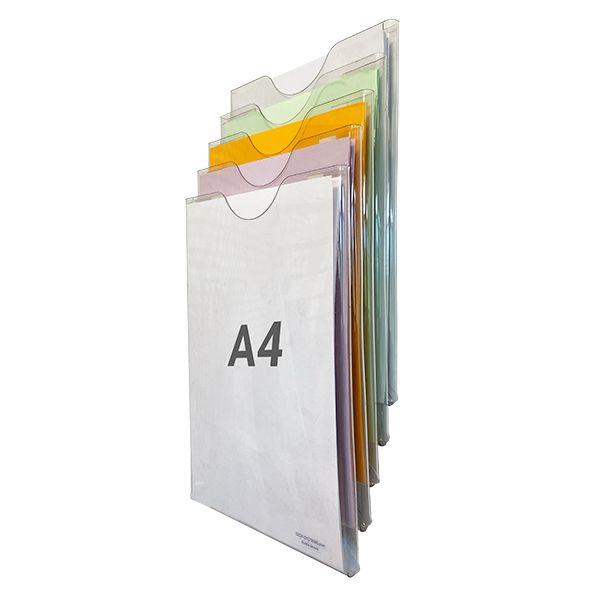

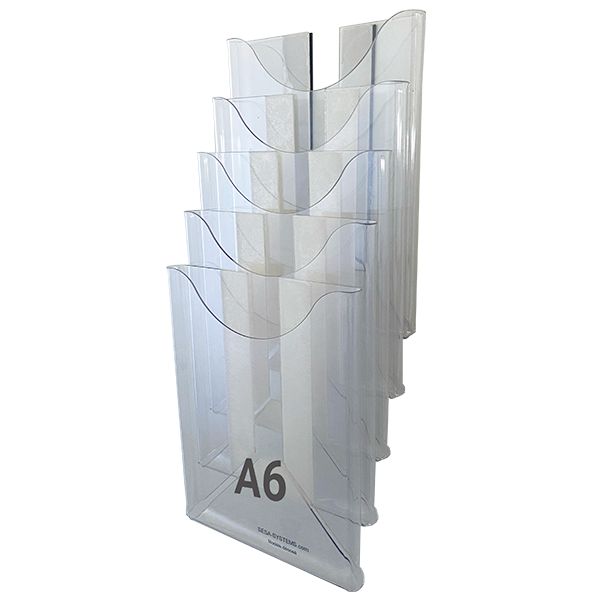

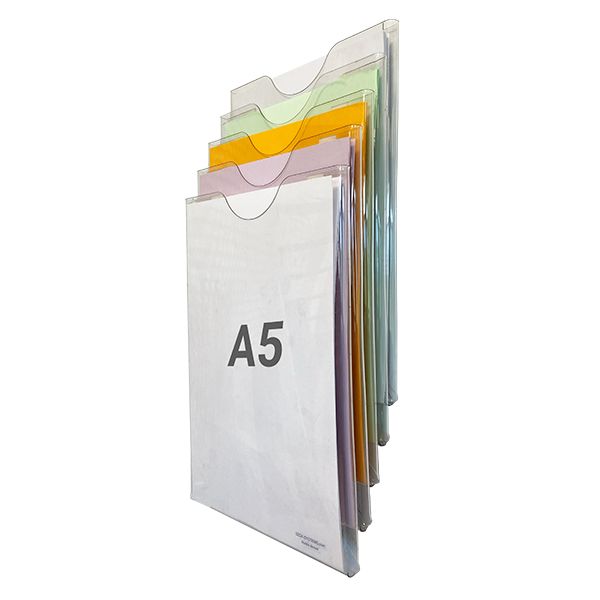

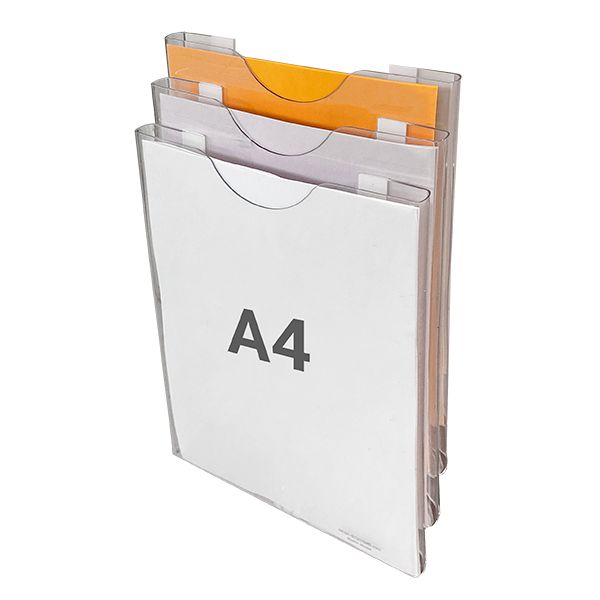

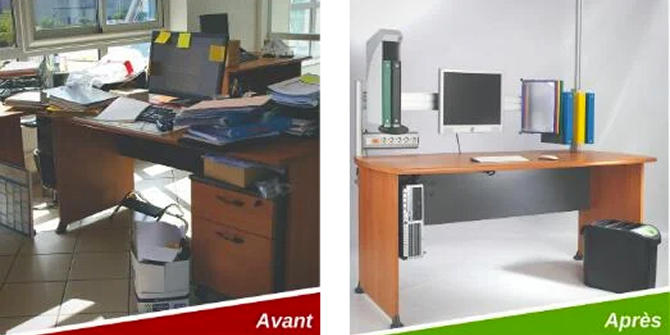

Bureau avec les 5S

Cette technique de management offre une solution complète au sein de l’entreprise, des services, des bureaux tels que :

- Une hausse de l’organisation et de la qualité de travail

- Une présentation efficace et visuelle

- Diminue le temps de recherche d’un document, ou de problème si l’acteur n’est pas présent

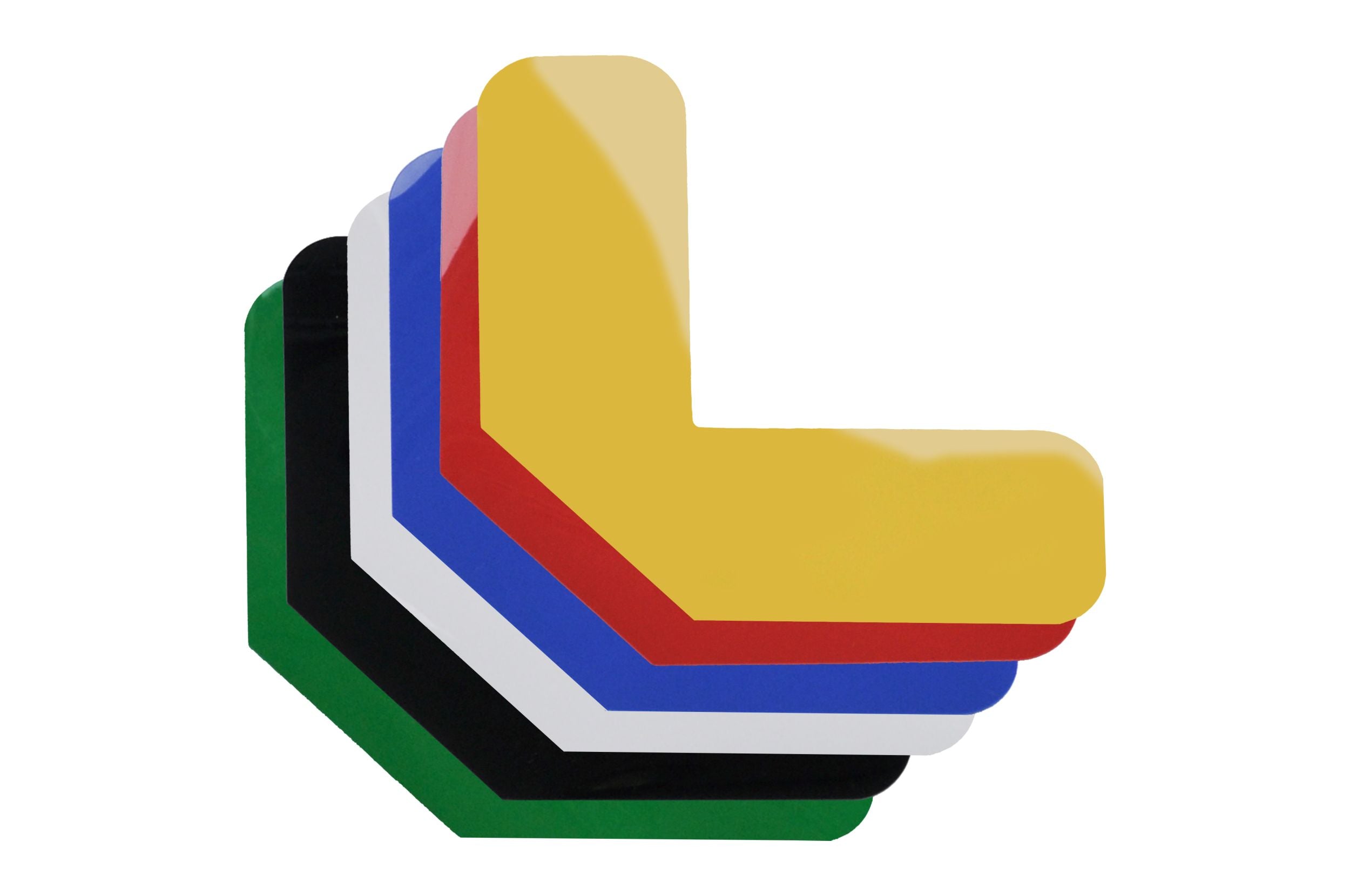

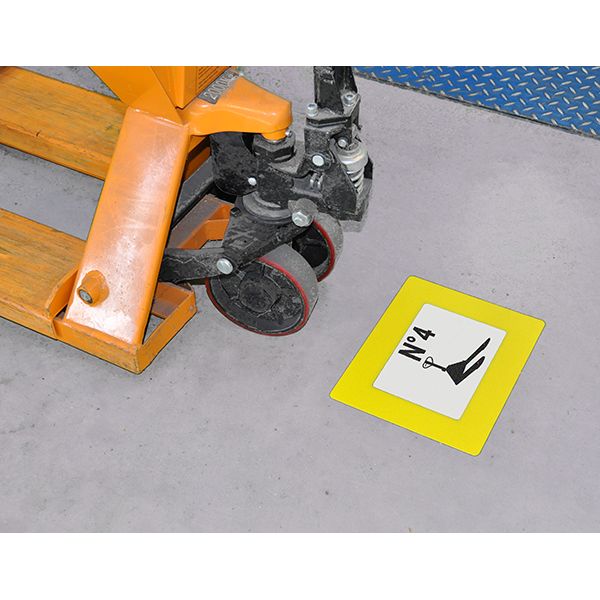

La signalétique par les 5S

Cette démarche pour un environnement propre, organisé et fonctionnel propose d’utiliser la signalétique afin de permettre :

- Une exploitation ergonomique des outils propreté

- Un chemin prédéfini pour le nettoyage

- L’organisation des éléments de travail

Comment réussir à mettre en place sa méthode 5s ?

L’approche 5S est participative. En production, les opérateurs sont sollicités pour repenser le travail de manière efficiente, en fonction de leur expérience, des contraintes au quotidien et des idées d’amélioration qu’ils vont proposer et mettre en œuvre. Ce mode de déploiement est particulièrement motivant. Les participants s’impliquent fortement.

La mise en place des 5S est également l’opportunité d’enrichir les tâches des opérateurs, notamment en leur déléguant l’entretien courant des machines et des équipements. Une formation dispensée par les experts de la maintenance peut s’avérer nécessaire. Pour une bonne partie des opérateurs concernés, cet enrichissement des tâches est vécu très positivement. Il valorise leur poste au-delà de la simple conduite de machine et les implique au quotidien.

La formation à la méthode 5S par un jeu e-learning pour professionnels

La formation par le jeu, c’est le plaisir d’apprendre en jouant ensemble. C’est aussi contribuer au nouvel épanouissement de chacun en permettant d’obtenir des situations d’apprentissage riches, inédites et fructueuses. Les participants vont découvrir au travers de leurs expériences personnelles, la nécessité de mettre en œuvre ces nouvelles évidences mises ainsi en exergue et de faciliter leur transposition dans leur vie de tous les jours.

Durée moyenne : 2h à 3h

Les participants découvrent l’intérêt et le principe des 5S par la construction de situations par des images correspondant aux cinq étapes du 5S sur un tapis.

Public concerné : L’effectif idéal est de 10 personnes : Opérateurs, techniciens, chefs d’équipe, chefs d’atelier, cadres, etc…

Pour aller plus loin

Le Kit de Démarrage chantier : Construction rapide et efficace de différents chantiers de progrès tels que : 5S, HOSHIN, KAIZEN, SMED, LEAN, Tableau de bord des équipes autonomes dans le cadre de projet PILOTE à la suite du jeu.

Résultats : une réussite collective, partagée et efficace.

Vous pouvez retrouver les démarches Lean comme les Six Sigma, le LEAN Office, le TRS, la Journée d'une machine,...